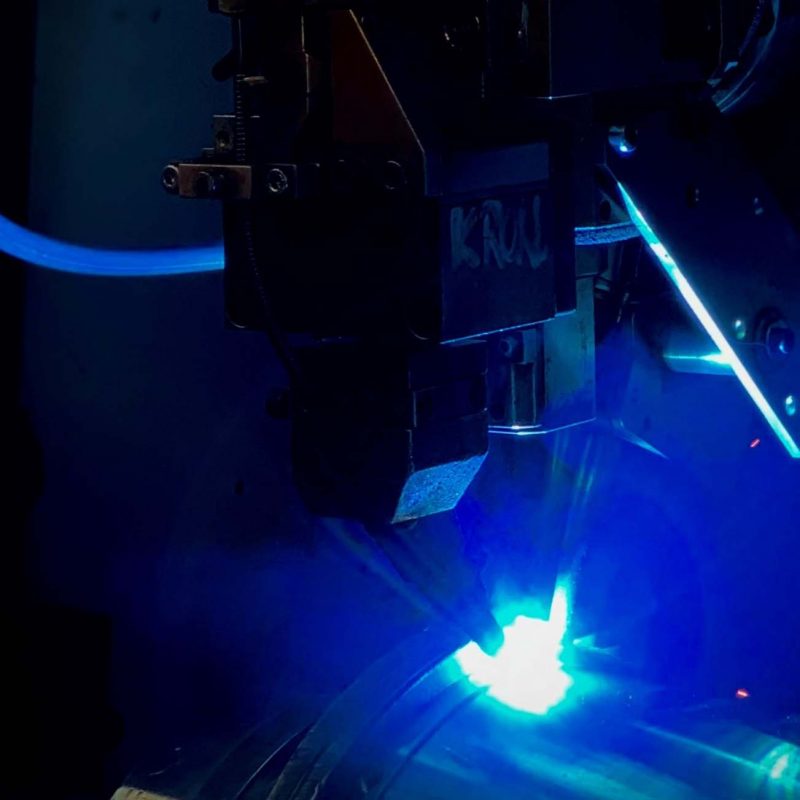

Laserhärten

BLS-Angebot im Bereich Laserhärten

- Unterstützung bei Bauteildesign und Applikationsentwicklung für optimales Härteergebnis

- Konstruktion sowie Fertigung von individuellen Vorrichtungen und Spannsystemen

- Reinigung der Teile mit industrieller Reinigungsanlage

- Laserhärten ab Stückzahl 1 (Prototypen) bis 1.000.000 Jahresmenge (Serienfertigung)

- (Teil-)Automatisierung des Be- und Entladens bei Großserien Produktionen

- Auswahl optimaler Laseranlagen und Parameterermittlung im Rahmen der Applikationsentwicklung

- Automatisiere Temperaturreglung in Echtzeit durch Pyrometer ermöglicht Härten von komplexen Konturen

- Laserhärten mit Einhärte-Tiefe von bis zu 0,5mm, weitere Tiefen auf Anfrage

- Laserhärten präzise und mit Härte-Tiefen nach technischer Zeichnung und / oder Abstimmung

- Härteprüfung nach Vickers oder Rockwell in BLS internem Messlabor

Laserhärten Anwendungsmöglichkeiten

Varianten

- Laserhärten ohne Schutzgas

- Laserhärten mit Schutzgas zur Formierung der Härtespur

- Andere Varianten auf Anfrage

Materialien

- Laserhärten von metallischen Werkstoffen mit Kohlenstoffgehalt von mind. 0,2%

- Werkzeug-, Kaltarbeits- und Warmarbeits-Stahl

- Unlegierter Baustahl und Vergütungsstahl

- Einsatzstahl mit Aufkohlung

Geometrien

- Freiformflächen

- Schnittkanten

- Rillen oder Nuten

- Führungsbahnen

- Bohrungen oder Vertiefungen

- Verschiedene Geometrien und Formen

Trumpf Vorteile im Bereich Laserhärten

- Laserhärten komplexer Oberflächen

- Spurbreiten bis 60mm ohne Anlasseffekte

- Inlineprozessüberwachung

- Automatische Regelung der Laserleistung und damit konstante Temperatur in der Härtezone durch Pyrometer-Technologie

- Gezielter und minimierter Wärmeeintrag

- Gleichzeitiges Laserhärten auf unterschiedlichen Ebenen

Vertrauen Sie auf über 35 Jahre Erfahrung.

Mit umfangreicher Lasererfahrung unterstützt BLS als Lohnfertiger Kunden von der Parameterermittlung / Grundlagenentwicklung über die Prototypenfertigung bis zur Serienfertigung. Ein leistungsstarker Maschinenpark und unterschiedliche Laser- und Anlagentypen ermöglichen ein optimiertes Gesamtprodukt. Das Qualitätsmanagementsystem und Austausch mit führenden Forschungseinrichtungen sichern dauerhaft Qualität auf höchstem Niveau.

Sie haben Fragen zum Angebot der BLS Lasertechnology GmbH?

Laserhärten - Ihre Vorteile bei BLS

- Wirtschaftlich: selektive, kurze Behandlung mit minimaler Nacharbeit und ohne Kühlmedium

- Präzise: Maschinen- und Anlagenequipment mit einer Wiederholgenauigkeit von bis zu 0,01mm

- Variabel: Laserhärten Einhärte-Tiefe von bis zu 0,5mm, weitere Tiefen auf Anfrage

- Flexibel: komplexe und filigrane 2D und 3D Bauteilgeometrien konturengenau härten

- Schonend: Äußerst geringer Wärmeeintrag und damit kaum Verzug der Bauteile

- Schnell: Prozessgeschwindigkeiten von 10 bis 150 cm/min

- Effektiv: Härtewerte an der Höchstgrenze der mit Martensitbildung erzielbaren Härten

Laserhärten Verfahren

Für das Laserstrahlhärten gibt es neben dem Standard Randschichthärten weitere Varianten für besondere Anwendungsfälle. So können zum Beispiel größere Flächen mit dem Laserkonturhärten und sehr dünne Schichten mit dem Laserschockhärten bearbeitet werden. Das Quasi-Simultan-Härten wird für ein effizientes Härten gesamter Konturen kleiner Bauteile verwendet.

Laserkonturhärten

Quasi-Simultan-Härten

Schnelles, zielgerichtetes Härten gesamter Konturen kleiner Bauteile indem ein zusätzliches Laserscansystem zur Steuerung des Laserstrahls verwendet wird

Laserschockhärten

Einsatz eines gepulsten Laserstrahls zum Härten von sehr dünnen Randschichten (~10-20 µm) an kleinen oder dünnen Bauteilen

Was ist Laserhärten?

Laserhärten – auch unter Laserstrahlhärten bekannt – nutzt die Vorteile eines Lasers für das Härten eines metallischen Bauteils. Der Laser erwärmt definierte Stellen des Metallteils um durch eine Gefügeumwandlung die Festigkeit des Werkstoffs an dieser Stelle zu steigern. Die behandelte Werkstoffschicht erfährt durch die Wärmebehandlung eine Austenitisierung, wodurch sich das Material mit einer ferritisch-perlitischen Struktur in hartes Martensit verändert. Die metallurgischen Eigenschaften bleiben bestehen.

Während des Prozesses wird die behandelte Werkstoffschicht per Laser fast bis zur Schmelztemperatur (ca. 900 – 1400 °C) erwärmt. Wenn der Laser sich weiterbewegt, sorgt das umgebende Material für eine direkte Kühlung der erhitzten Werkstoffschicht. Die Wärme wird in das Bauteilinnere abgeleitet und es erfolgt eine Selbstabschreckung. Das Resultat ist eine harte Oberfläche, die mechanisch und chemisch stark beansprucht werden kann. Die erreichbare Härte ist abhängig vom Werkstoff, es wird üblicherweise das Maximum der für den Werkstoff möglichen Härte erzielt.

Besondere Anforderungen?

Kontaktieren Sie die BLS, um Ihre Anforderungen mit einem Laser Experten zu besprechen

Laserhärten ist ein Verfahren, dass zu den Randschicht-Härteverfahren gehört. Eine Randschicht wird sehr kurz und gezielt gehärtet. Laserhärten wird daher sehr häufig verwendet, um bei Bauteilen gezielt Verschleiß, Verformungen oder Abnutzung vorzubeugen.

Die Präzision des CNC-gesteuerten Lasers fokussiert die Wärmeeinbringung äußerst genau auf bestimmte, stark beanspruchte Funktionsflächen. Zusammen mit der hohen Geschwindigkeit des Verfahrens minimiert dies Verzug und Nacharbeit.

Das Laserhärten der Werkstoffe eines Bauteils ist möglich, solange die metallischen Werkstoffe einen signifikanten Kohlenstoffanteil haben (mindestens 0,2 %, gängig ist 0,3-0,4%). Dies ist nötig, da die Austenitisierung zum Härten nur stattfinden kann, wenn Kohlenstoffatome in der Metallgitterstruktur ihre Position verändern können.

Referenzen

Beispielprojekte BLS

- Laserschweißen mit induktiver Erwärmung zur Verbindung eines lasergeschnittenen Blechs mit gefrästem Aluminium-Bauteil für führenden Motorwerkzeuge Hersteller

- Additives Laserauftragschweißen mit metallischem Pulver an kritischen Stellen von Baggerschaufeln, zum verbesserten Schutz vor Verschleiß und Abnutzung

- Laserschweißen verschiedenster Komponenten des Antriebsstrangs eines Elektroautos für einen führenden Sportwagenhersteller

- Laserhärten zur Stabilisierung und Verstärkung sicherheitskritischer Bereiche der B-Säule eines Chassis für einen führenden Automotive Kunden

- 3D Laserschneiden von Taschen in einem Metall Lamellenträger im Automobilbereich

- Laserschweißen des Kühlrings von hochpräzisen Einspritzdüsen für Schiffsmotoren

- Laserschweißen zur Verbindung von Hastelloy und Edelstahl für hitzebelastete Bauteile im Bereich Gasturbinen